H3ロケット

H3ロケット

H3ロケット(エイチ・スリー・ロケット、H3)は、宇宙航空研究開発機構 (JAXA) と三菱重工業が次期基幹ロケットとして開発中の液体燃料ロケットで使い捨て型のローンチ・ヴィークルです。

2020年(令和2年)度の試験1号機打ち上げを目指して開発が進められていましたが、2020年5月に行われた燃焼試験で新開発のLE-9エンジンに技術的課題が見付かりました。

2020年9月に2021年(令和3年)度中の打ち上げ予定へと延期され、2022年(令和4年)1月に打ち上げ予定の時期は明言できないと再延期されました。

JAXAは、出来る限り早く開発スケジュールの目処を立てたいとしています。

概要

H3ロケットは、H-IIA/Bロケットと比較して、打ち上げ費用の削減、静止軌道打ち上げ能力の増強、打ち上げ時の安全性の向上、年間打ち上げ可能回数の増加を同時に達成して、宇宙開発における日本の自立性確保と同時に、商業受注で国際競争力のあるロケットを実現させるために開発されます。

また、年間打ち上げ可能回数の増加による産業力の維持、新規ロケット開発機会の提供による技術力の維持、老朽システムの更新も開発の目的です。

2014年(平成26年)度から開発が開始され、総開発費は約1,900億円。H-IIロケットを原型とした改良開発であったH-IIA/Bと違い、H3ロケットは新しい設計概念に基づいた、大型液体燃料ロケットとしてはH-II以来の新規開発ロケットとなります。

抜本的な打ち上げ費用の削減のため、日本では初めて、機体の設計・開発段階から民間企業(三菱重工)が主体的役割を果たします。

また、三菱重工が開発段階から絶えず受注活動も行い将来の打ち上げ機会を確保し続けることで、従来のようにロケットを受注してから生産に取り掛かるのではなく、ライン生産方式で絶えず生産が行われるようにして費用削減に繋げます。

ロケットシステム全体を極力モジュール化し、第1段に新規開発エンジンを採用することも含めて全体にわたって新規技術の開発をすることで部品点数の削減に努め、民生部品の利用等も行ってさらに費用削減を進めます。

これらにより最小構成時の打ち上げ費用をH-IIAの半額の約50億円とします。

また、射場整備作業期間をH-IIAから半減させ、年間打ち上げ可能回数を6回に増加させます。

プロジェクトマネージャーのJAXAの岡田匡史は、このように開発段階から運用後の商業受注による事業継続を強く意識してロケットシステムを開発することを、「技術開発」ではなく「事業開発」であるとしています。主要諸元一覧

| 段数(Stage) | 第1段 | 固体ロケットブースター | 第2段 | 衛星フェアリング (S型/L型) |

|---|---|---|---|---|

| 全長 | TBA | 14.6 m | TBA | 10.4 m /16.4 m |

| 外径 | 5.2 m | 2.5 m | 5.2 m | 5.2 m |

| 質量 | 242 | 302 | 29 | TBA |

| 使用エンジン | LE-9 | SRB-3 | LE-5B-3 | - |

| 推進薬重量 | 217 t | 133.6 t(2本) 267.2 t(4本) | 23 t | - |

| 推進薬 | 液体酸素 液体水素 (LOX/LH2) | コンポジット固体推進薬 | 液体酸素 液体水素 (LOX/LH2) | - |

| 推力 | 2,942 kN(300 tf)(エンジン2基) 4,413 kN(450 tf)(エンジン3基) | 約4,395 kN(約440 tf)(2本) 約8,630 kN(約880 tf)(4本) | 約137 kN(約14 tf) | - |

| 比推力 | 425 sec | 283.6 sec | 448 sec | - |

| 有効燃焼時間 | TBA | 105 sec | 740 sec | - |

| 姿勢制御方式 | TBA | TBA | TBA | - |

| 主要搭載 電子装置 | TBA | TBA | TBA | - |

構成と機体識別名称

H3ロケットの構成はペイロードの重量や投入軌道により第1段エンジンの基数と固体ロケットブースターの本数が異なり、第1段エンジン3基でブースター0本、第1段エンジン2基でブースター2本、第1段エンジン2基でブースター4本の3種類の組み合わせが設定されます。

第2段は3種類とも共通で、フェアリングはそれぞれ大小2種類が用意されます。

機体識別名称は「H3」にハイフンをつけた後ろの1つ目の数字が第1段エンジンの基数、2つ目の数字がブースターの本数、3つ目のアルファベットがフェアリングのサイズ(大小でSとL)となります。

例えば「H3-24L」だと第1段エンジン2基、ブースター4本、フェアリングLサイズの構成となります。

よって「H3-30S」と「H3-30L」、「H3-22S」と「H3-22L」、「H3-24S」と「H3-24L」の6種類となります。また、HTV-X打上機は「H3-24W」と呼ばれます。

なお、H3ロケットの機体識別名称の仕組みを策定した当初の2016年時点では「H3-32」の構成も設定する予定でしたが、H3-22形態の性能が所期より高く投入軌道の調整等によりH3-32の需要をカバーできると判断されたことから取り消されました。

また、第2段ではLE-5Bの倍の28tfの推力を持つ新開発のエキスパンダーブリードサイクルエンジンであるLE-11エンジンを使用する構想もありましたが、挑戦的な第1段用LE-9の新規開発に専念するため見送られました。

そのほか、LE-5Bエンジンを2機にすることも検討されていました。

第1段に液体水素を選定した2013年頃には、第1段エンジン2基でブースターなしの最小形態や、イプシロンロケットの2段目と共有化できるH-IIA/BのSRB-Aより小さいブースターを6本から8本使用する最大形態も検討されていました。

しかし、これまで培ってきた技術、経験、設備を活用するため等の理由で採用に至りんませんでした。

第1段エンジン3基でブースター0本の最小構成ではH-IIAの1/2の50億円で太陽同期軌道へ4トンの打ち上げが可能となります。

一方、第1段エンジン2基でブースター4本の最大構成ではロングコースト静止移行軌道へ6.5トンの打ち上げが可能となり、近年大型化する静止衛星の打ち上げにも対応可能となります。

試験機1号機は、H-IIBでの運用実績のあるエンジン2基クラスタ形態での段階的検証を重視して、H3-22Sの構成で打ち上げられる予定で、ブースター無しの試験機も予定されています。

第1段機体 LE-9エンジン

アルミニウム合金製の第1段と第2段機体の材質、液体酸素と液体水素を使用する液体燃料エンジンという基本的な構造はH-IIA/Bと共通となります。

第1段には新開発のエキスパンダーブリードサイクルのLE-9エンジンを2基または3基使用することで、二段燃焼サイクルのLE-7Aエンジンを使用していたH-IIA/Bと比べて打ち上げ時の安全性を抜本的に向上させると同時にエンジン1基当たりの費用を低減させます。

エキスパンダーブリードサイクルエンジンは構造が単純なため安価で安全性が高いが、ターボポンプの駆動エネルギーを燃焼室からの吸熱に頼るという物理的制約から大推力を生成することが難しく、専ら第2段用エンジンとして実用化されてきました。

LE-9エンジンは150tfという大推力で世界初の第1段用エキスパンダーブリードサイクルエンジンとなるため、H3ロケットにおける最も挑戦的な開発要素となります。

LE-9の部品点数はLE-7Aより20%少なくなります。

また、H-IIAでは輸入だった第1段推進剤タンクドーム(両端の半球形状の部分)をH-IIBと同じく国産化して費用を削減します。(UACJにて製造・提供予定)

2018年から2020年にかけて行われた燃焼試験において、液体水素ターボポンプのタービン動翼に共振による破断と、燃焼室内壁に高熱による孔穿が確認されたため、設計が見直されて開発中であり、打ち上げが2度にわたって延期され2022年以降に試験1号機を打ち上げることになりました。

LE-5B-3には、H-IIAの29号機から適用された基幹ロケット高度化開発の成果を反映させて、静止軌道打ち上げ能力を向上させます。

H-IIAと比べ2段目が大型化されるにあたって、エンジンの稼働時間が534秒から740秒に伸びるので、液体水素ターボポンプの改良によりエンジンの耐久性を上げると同時に、液体水素と高温の水素ガスを混ぜるミキサーの改良によりエンジンの燃費を改善させます。

固体ロケットブースター SRB-3

固体ロケットブースターはIHIエアロスペースが製造し、H-IIA/Bで使用されていたSRB-Aと同規模のSRB-3を0本、2本または4本使用します。

全長は14.6mでSRB-Aの15.1mより少し短いのは、ノーズコーンなどが変わっているためです。

モーターケースの寸法はSRB-Aとほぼ同じですが、燃焼パターン(推力の時刻暦のことで、始めは速度を出すため一気に高い推力が出るように燃焼させ、速度が増し高度が高くなってくると重量と空力との関係で負荷がかかるため少し推力を落とし、大気が薄くなったら再び推力を上げるようになっています。)を変えたため推進薬量は約1トン増え、打ち上げ能力が増しています。

SRB-Aでの燃焼パターンは、2本形態と、4本形態の2種類ありましたが、SRB-3では2本使用時、4本使用時、イプシロンでの使用時、どの打ち上げでも最適な燃焼パターンに一本化されています。

推力偏向をLE-9エンジンに任せてSRB-3ではノズルの可動機構をなくします。

また、H-IIA/BではCFRP製のSRB-Aの強度の問題から、SRB-Aは第1段機体とヨー・ブレスとスラスト・ストラットと呼ばれる横と斜め向きの棒状の接続部品を介して接続され分離モータで切り離しが行われていたが、H3のSRB-3ではスラストピンでの直接接続方式になり火薬による分離スラスタ(ガスアクチュエータ)で切り離しが行われ、この結果結合箇所が半減しかつ分離用火工品が8個から3個に減りまする。

| 項目 | SRB-A (H-IIA) | SRB-3 (H3) |

| 固体推進薬 | コンポジット推進薬 | コンポジット推進薬 |

| 真空中推力 | 約180tonf | 約220tonf |

| 性能(Isp) | 283.6s | 283.6s以上 |

| 固体推進薬量 | 65.9ton | 約66.8ton |

| 全長 | 15.2m | 14.6m |

| 直径 | φ2.5m | φ2.5m |

| 燃焼時間 | 116s | 約105s |

| ノズル駆動方式 | 電動アクチュエータ | なし(ノズル固定式) |

| 分離方式 | スラストストラット ・ 分離モータ方式 | 分離スラスタ方式 |

これにより、今までは2本のストラットがブースターの推力をロケット本体に伝えていましたが、SRB-3ではスラストピン1本でブースターの推力を伝えることになります。

この分離方式は、アメリカのアトラスVのブースターや、H-IIAで廃止された固体補助ブースター(SSB)といった小さなブースターでの採用例はありますが、SRB-Aのような大型ブースターでは初めてです。

さらにSRB-Aではモーターケースの成形にオービタルATK社のライセンスと外国製の製造装置を使用していましたが、SRB-3では国産技術に切り替えられ、この結果ライセンス料が不要になり、かつ設計や使用材料の自由度が高まりました。

また推力パターンを変更して振動を低減させ、SRB-Aの推進薬のバインダー(ゴム)が生産終了することに伴う代替品の開発が行われます。

これらの変更や設計、製造工程の見直しによる製造、検査の自動化などにより、ブースターの費用低減と軽量化が図られます。

またSRB-3には強化型イプシロンロケットの第2段モータのM-35に適用された新規技術のモーターケース内面断熱材の積層構造の簡素化技術やノズルスロート材料の製造方法の効率化技術を適用させます。

さらにM-35の技術を適用されたSRB-3の仕様をイプシロンロケットの第1段モータにフィードバックすることで、SRB-3と将来のイプシロンロケットの第1段モータの大部分を共有化させます。

2019年8月28日と2020年2月29日に認定型モータ地上燃焼試験が実施されました。

2回目の地上燃焼試験ではイプシロンロケット用の可動ノズルの試験も併せて実施されています。

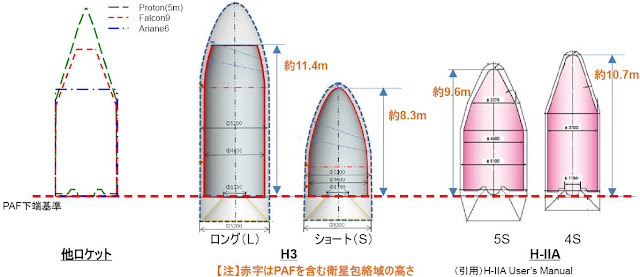

フェアリング

フェアリングはロケットが上昇中に人工衛星などのペイロードを空気力や空力加熱から保護するために使用されるロケット先端につけられた覆いであり、川崎重工が製造します。

H3ではペイロードの大きさに合わせてS型とL型の2種類からの選択となり、L型の容積はH-IIAの4S型の2.3倍、5S型の1.5倍、H-IIBの5S-H型の1.1倍となり大型化されていますが、厚さは約40mmで従来品と同等です。

H-IIA/Bではいずれのフェアリングも先端が直線的なコーン形状だったのに対して、H3ではより優れた空力形状とするため滑らかな曲線のオジャイブ(ダブルコンター)形状にします。

またH-IIA/Bではアルミスキン/アルミハニカムサンドイッチパネル構造でしたが、H3ではCFRPプリプレグ自動積層スキン/アルミハニカムサンドイッチパネル構造とし、H-IIBの5S-H型では20枚の分割構造だったのに対してH3のL型では8枚の分割構造に簡略化した上でボルトではなく接着接合にすることで、コスト削減と軽量化を同時に達成しています。

さらに溝と穴を施してハニカム構造に海水を流入させるようにする事で投棄フェアリングを海没させるようにして、従来行っていた船舶との衝突事故を避けるためのフェアリング回収作業をなくします。

射場

H3ロケットの射場はH-IIA/Bの打上げに使われている種子島宇宙センターの吉信射点を改修して使用される予定です。

ロケットの整備組立棟は現在のものを改修します。

横置きのまま部品を組み付けた後に、起立させて組み立てられるようにすることで、起立後の整備・点検作業を大幅に削減させます。

ロケットが立てられる射座は現在H-IIBが使用するものを改修します。

ロケットの推進剤を貯蔵供給する設備は現在のものを流用します。

ロケットを整備組立棟から射点まで輸送するとともにそのまま発射台となる運搬車輌は新造されます。

打上げ管制を行う「発射管制棟」は、約3km離れた竹崎地区に移設されます。

点検の自動化により、打上げ当日の運用者は、H-IIAの100名から150名に対して1/3ないしは1/4以下に削減される予定です。

他社との競合

H3ロケットでは、これまで高コストのために十分には成し遂げられていない商用化を目指し、1回あたりの打ち上げコストをH-IIAと比べて半分の約50億円に減らすことを目標としています。

一方で三菱重工はコスト削減により約50億円のコストを実現できたとしても、「再利用型」ファルコン9ロケットの低コスト化を進めるスペースXの攻勢によって、「相場水準がさらに下がってしまえば、コスト競争力だけで勝負できるかは不透明」とコメントしています。

2018年5月より2021年7月まで60回を超える全ての打上げに成功し高信頼性を誇るファルコン9ブロック5の限界費用は1500万ドルと安価であり、H3ロケットが信頼性とコストの両面で対抗出来るかは危うい状況です。

日経ビジネスは将来的に大型ロケットの再利用型が主流になれば、H3は使い切り型ロケットのために「改良型として再利用技術を導入するなど対応を迫られる」可能性を指摘しています。

|

| 左から日本のH-Ⅱシリーズ3機種、H3シリーズ3機種、アリアン5、アリアン6の2機種 |

JAXAはH3とは別プロジェクトとしてフランス・ドイツの宇宙機関と国際協力し、ロケットの第1段部分の再利用の研究をしています。

一方、ロケットビジネスで大きな成功を収めているアリアンスペースもまたコスト半減を目指す次世代低コストロケットのアリアン6の開発を進めています。

将来構想

増強型

日本がアメリカ主導の月軌道プラットフォームゲートウェイへ参加することを受け、従来の国際宇宙ステーションよりも遠くに物資を運搬する必要が生じました。

補給船には月へ向かうだけの推進剤を余分に積む必要があるため、従来のH3とHTV-Xの運搬能力では2回に分けて打ち上げる必要があり、軌道上で合体させて月へ向かう形になります。

これらをまとめて1度に打ち上げたほうが効率的という観点から、三菱重工は2019年11月にH3ロケット増強型の構想を明らかにしました。

第1段を3本束ねたような形状で打ち上げ能力を約2倍にすることが構想されています。

しかし開発費だけでなく射場の改修費用なども必要になるため、従来の運搬能力のまま打ち上げ回数を2回に増やしたほうが安価に済むことから、増強型の実現には月軌道プラットフォームゲートウェイ以外においても大型ロケットの需要を増やす必要があると考えられています。

再使用型次世代ロケット

JAXAは単段式の再使用型ロケット実験機CALLISTOの成果を元に、将来の大型ロケットにおいて1段目再使用を行うかを検討する考えを示していました。

2021年5月12日、文部科学省は、使い捨て型のH3ロケットが50億円でコストで競争力に欠けるため、2030年打上げ目標の次世代機の第1段を再使用型にし、現在のファルコン9ブロック5に近い25億円というコスト半減を狙う方針を固めました。

また2040年代には更にコストを削減し1回の打上げをH3ロケットの10分の1、5億円とするとしています。